A Focus Point Irodaháznál a Logmey Kft. kazánházi korszerűsítésre kérte fel COTHEC Energetikai Üzemeltető Kft.-ét. A kazánházban a régi melegvizes kazánok kicserélésre kerültek új kondenzációs gázkazánokra. A régi kazánok hatásfoka rosszabb volt, mint a jelenlegi modern kazánoké. Ezért a kazánházba új álló kondenzációs kazánokat kellett beépíteni. A 2018. év november végén beüzemelt kondenzációs kazánok hőtermelési hatásfoka jobb lett, amely energia-megtakarítást eredményezett.

Az éves szintre kivetített energia-megtakarítás 101,28 MWh.

Bevezetés

A kazánházi korszerűsítés keretén belül 2 db Viessmann Vitocrossal 100 kondenzációs gázkazán lett telepítve 520 kW kondenzációs összteljesítménnyel, Viessmann MátriX sugárzó gázégővel Viessmann Vitotronic 100-GC 1B szabályozókkal, EA külső bővítő modul az épületfelügyelettel történő kommunikációhoz a Cothec Kft. kivitelezésében..

A két kazán beépítésére 2018. őszén került sor, amelynek eredményeként a hőtermelés hatásfoka javult és egyben jobban illeszthető a téli illetve átmeneti időszakban a kazán teljesítmény a kisebb fogyasztói igényekhez.

A korszerűsítés előtti állapot és a megvalósított kazáncsere

az alábbi hőtermelő berendezések üzemeltek a korszerűsítés előtt:

8 db atmoszférikus kazán működőtt 120 kW/db névleges teljesítménnyel.

A rendszer túl méretezett volt és régi kazán rendszer elavult, gyakoriak voltak a meghibásodások. Ezért volt szükség egy új kondenzációskazán rendszer telepítésére külső hőmérsékletről történő szabályozással (Viessmann Vitotronic 100 szabályzók beépítésével).

Elvégzett fejlesztések

Beépítésre került: 520 kW teljesítmény

2 db Viessmann Vitocrossal 100 (520 kW össztelj.) kondenzációs kazán, kaszkád rendszerű, külső hőmérséklet érzékelő, fali szabályozó szett,

Új füstelvezető rendszer kiépítése vált szükségessé

Új vizlágyító berendezéssel.

Beüzemelés kezdete: 2018. november 30. Az új kazánokkal jobb üzemi hatásfokot lehet elérni.

Az új kazánok optimális teljesítmény méretezéssel elérhető volt a gázmérő csere 100 m3/h-ról 65 m3/h-ra. egyből lecsökkent kapacitás díj.

Új kazán rendszer:

A megtakarítások számítása:

A 2017-es évi fogyasztáshoz képest 2019.-ben már 25%-os energia megtakarítás várható.

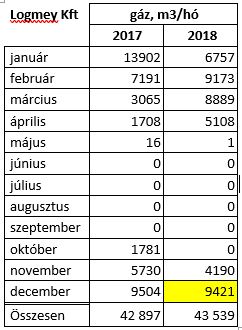

A 2018-as évben még csak a decemberi hónapban üzemelt az új rendszer.

A fejlesztésekkel elért eredmények ismertetése

A bemutatott projekt alapján jól látható, hogy abban az esetben, ha a hőtermelő rendszer elöregedett és energia pazarló, egy komplett kazánházi rekonstrukcióval komoly energia megtakarítás érhető el.

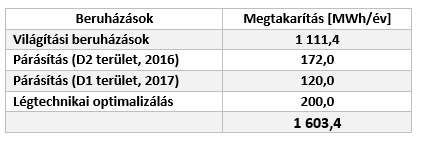

A fejlesztések eredményeképpen egy évben 365 GJ megtakarításra került sor, ami 101,28 MWh/év-nek felel meg.

Az energiatakarékosság eredményeinek bevitele a Virtuális Erőmű Program számításába

Az összegezett villamosenergia-megtakarítás 101,28 MWh.

A VEP szempontjából elfogadható villamos teljesítménycsökkenés:

PVEP= QVE x η / τCS = 101,28 MWh x 50% / 6000 h = 8,4 kW ahol:

PVEP – a VEP szempontjából értékelt villamos teljesítmény csökkenés,

QVE – a teljesítmény számítás alapját képező hőenergia megtakarítás,

η – átlagos erőműi hatásfok

τCS - erőműi éves csúcsidei üzemóraszám

Összegezve az Irodaházban a hőtermelés hatékonyságának növelése 8,4 kW értékkel járult hozzá a Virtuális erőmű építéséhez.